Eine Symbiose von Physik und Ingenieurwesen

In dieser kurzen Abhandlung wird dargestellt, wie sich der Technikfortschritt (Technik im Sinne des Ingenieurwesens) über Jahrtausende nur langsam entwickelte und dann, im Jahrhundert der Physik, sehr schnell zur Materialbearbeitung mit Laserstrahlen führte. Dieser Entwicklungssprung beruhte auf dem Zusammenwirken der Naturwissenschaften mit den Ingenieurwissenschaften. Anhand zweier Beispiele wird die Bedeutung der Lasertechnik in der industriellen Materialbearbeitung gezeigt.

„Einst haben die Kerls auf Bäumen gehockt, behaart und mit böser Visage. Dann hat man sie aus dem Urwald gelockt und die Welt asphaltiert und aufgestockt bis zur dreißigsten Etage …“, so leitet Erich Kästner „Die Entwicklung der Menschheit“ ein. Er stellt also die Architektur als das erste Technikfeld dar, das vor vielen tausend Jahren entstand. Vor sechs Jahrtausenden entstanden in Uruk (heute Warka im Irak) die nachgewiesenen ersten Monumentalbauten. Etwa tausend Jahre später setzte mit der Fertigung von Schöpfrädern in China und Mesopotamien die Ingenieurskunst Maschinenbau ein. Erst im 16. Jahrhundert beschleunigte sich die Entwicklung mit dem Erreichen hoher Temperaturen zur Herstellung von Gusseisen; die Massenproduktion begann. Mit der Umwandlung von Wärmeleistung in Mechanische Leistung für den Textilmaschinenbau startete im 18. Jahrhundert die „Industrielle Revolution“. Mit der Dynamomaschine 1866 leitete Siemens dann das Zeitalter der Elektrotechnik ein. Kurz darauf, 1895, baute Johann Wilhelm Hittorf, eine Kathodenstrahlröhre und leitete somit das Zeitalter der Elektronik ein, fortgesetzt 1912 durch die Elektronenröhre der Firma „Bell Telephone Laboratories“ mit Röhrenverstärkern. Diese wurden dann nach und nach bis in die 1960er Jahre durch Halbleiterverstärker ersetzt. Damit begann das Zeitalter der Digitaltechnik und mit der Verwirklichung der Lumineszenzdiode (LED) und des Lasers das Zeitalter der Photonik. Vorgänger der Photonik war das Gebiet „Optik“, das sich von den „alten Griechen“ über das Schleifen idealer Optiken 1050 in Gotland bis Christiaan Huygens im 17. Jahrhundert ebenfalls nur langsam entwickelte. Das Wissen dazu wurde allerdings fast ausschließlich für die Aufgabe „Sehen“ genutzt. Für die Bearbeitung von Werkstoffen reichte die erzielbare Konzentration von optischer Leistung nicht aus. Diese ist in Strahlung aus Glühkörpern durch deren Schmelztemperatur begrenzt. Die physikalische Obergrenze ist bei Wolfram, kurzzeitig belastbar bis 3400 K, mit etwa 7 W/mm² gegeben. Gasentladungslampen erreichen 600 W/mm². Damit ließen sich lediglich organische Stoffe zünden, Bild 1. Erst die Verwirklichung von Lasern überwand diese Grenze. Laserstrahlen im industriellen Einsatz erreichen 105 W/mm², womit jeder Stoff auch verdampft werden kann. Das Übertragen der Strahlleistung erfolgt dabei berührungslos, also ohne jeden stofflichen Kontakt.

Bild1: Zünden einer Zigarre im Licht eines Schreibprojektors (Quelle: R. Rothe)

Das Jahr 1969 kann als Beginn der industriellen Materialbearbeitung mit Laserstrahlen in Deutschland angesehen werden. In diesem Jahr wurde von Messer Griesheim auf der Hannover Messe eine Laserstrahl-Schneidanlage vorgestellt. Erst neun Jahre zuvor wurde der erste Laser verwirklicht. Die Theorie dazu lieferte Albert Einstein 1917. Diese wiederum fußt mit auf der Begründung der Quantentheorie durch Max Planck am 14. Dezember 1900, dem Startpunkt des Jahrhunderts der Physik.

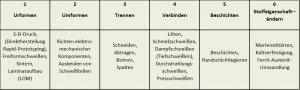

Mit dem Laserstrahl steht der Fertigungstechnik nun ein Werkzeug zur Verfügung, welches die Fertigungsmöglichkeiten in allen Feldern der Fertigungsverfahren erweitert, Tabelle 1. Insbesondere das thermische Fügen (DIN 1810) wurden durch den Energieträger Strahl erweitert: Die Hauptgruppe Dampfschweißen und das Pressschweißen durch Strahl sind hinzugekommen. Insbesondere das Dampfschweißen, gekennzeichnet durch schlanke tiefe Nähte, wird aufgrund der geringen Wärmeeinbringung vielfach eingesetzt.

Tabelle 1: Hauptgruppen der Fertigungsverfahren nach DIN 8580 mit dazugehörenden lasertechnischen Anwendungen

Die Vielfalt der vorteilhaften Anwendungen mit dem Werkzeug Laserstrahl ist groß. Aus dieser Vielfalt wird hier ein Beispiel ausgewählt, das Kostenvorteile in der Fertigung durch das Tiefschweißen zeigt. An einem weiteren Beispiel wird eine neue Fügemethode beschrieben, die außer sehr hoher Schweißgeschwindigkeit im Wesentlichen metallurgische Vorteile mit sich bringt.

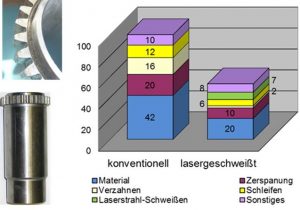

Kostenvorteile durch das Laserstrahl¬schweißen einer Hohlwelle (links, mit Detail oben) im Vergleich zur konventio¬nellen Fertigung

Verbindung Hohlwelle-Ritzel; Angaben in % ; Werkstoff 9 SMnPb 8 K; Nahtdurchmesser 50 mm; Nahttiefe 1,5 mm; Schweißzeit 2,2 s; P = 1300 W; Grundmode CO2-Laser; (Quelle: R. Rothe)

Im Beispiel zum Tiefschweißen – hierbei dringt der fokussierte Laserstrahl über einen Dampfkanal tief in das Werksstück ein – wird ein Bauteil aus einer Textilmaschine ausgewählt, das konventionell aus einem Rundmaterial gefertigt wird, links im Bild 2. Beim Tiefschweißen ist die eingebrachte Wärme derart gering, dass Verzüge zu vernachlässigen sind. Daher kann der Zahnkranz auf ein bearbeitetes Rohr aufgeschweißt werden. Die Kosten liegen dann bei 53 % der ursprünglichen Fertigung, Bild 2.

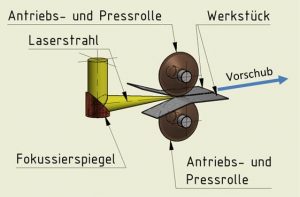

Eine neue Fügemethode, das Laserstrahl-Pressschweißen, entstand aus der Überlegung heraus, dass viele Schweißfehler ihre Ursache ind der Schmelze haben. Diese lässt sich durch Fügen im festen Zustand über Diffusion vermeiden. Dazu gehört das Pressschweißen. Da ein Laserstrahl die Leistung berührungslos überträgt und fein fokussierbar ist, kann er direkt vor dem Zusammenpressen in den Stoß der Schweißteile eingeführt werden, Bild 3. Die Randschicht wird derart schnell auf die für die schnelle Diffusion nötige Temperatur erwärmt, dass die Wärme nicht weiter ins Bauteil fließt.

Vorteile des Pressschweißens sind: Wärmearmes Fügen ohne Schmelze, keine intermetallischen Phasen, keine Poren Heißrisse und Lunker, Schweißbarkeit von Stoffpaarungen, Schweißen von beschichteten Werkstoffen (Zinn, Chrom), hohe Geschwindigkeiten: 600 m/min wurden erreicht.

Ergebnisse zum Laserstrahl-Pressschweißen von Baustahl, hochfestem Werkzeugstahl, Cr-Ni-Austenit, Messing, Aluminium, verchromter und verzinnter Stahlbleche liegen vor.

Bild 3: Beispiel einer Anordnung zum Laserstrahl-Pressschweißen

In diesem Beispiel werden die Schweiß-teile in einem geöffneten Überlappstoß über Rollen zusammen¬gepresst und dabei vorgeschoben. Der fokussierte Laserstrahl erwärmt die Stoßflächen bis dicht unter Schmelztemperatur; eventuell entstehende Schmelze wird aus dem Stoßbereich herausgepresst. (Quelle: R. Rothe)

Gezeigt wurde, wie über Jahrtausende hinweg der technische Fortschritt beinahe stagnierte, um dann, als sich das naturwissenschaftliches Denken durchsetzte, innerhalb sehr kurzer Zeit grundlegende Neuerungen hervorzubringen. Im Zusammenwirken mit Ingenieuren wurden sogar Wege gefunden, „Licht“ als Werkzeug in der industriellen Fertigung zu verwenden. Zwei Anwendungsbeispiele mit deren Vorteilen wurden gezeigt. Eine Anwendung, das Laserstrahl-Pressschweißen, ist nahezu unbekannt. Nun ist der Anwender gefragt, die neuen Techniken auch in seine Fertigungsplanung mit einzubeziehen.

Rüdiger Rothe

(m&t II/2016)